Порошковая Металлургия, No. 5(281), с. 40-44, 1986

УДК 666.76.01+621.48

Ю.Гогоци, А.Гогоци, О.Щербина

ВЛИЯНИЕ ОКИСЛЕНИЯ НА ПРОЧНОСТЬ РЕАКЦИОННОСПЕЧЕННОИ КЕРАМИКИ НА ОСНОВЕ НИТРИДА КРЕМНИЯ

Порошковые материалы, изделия и покрытия

Керамика на основе нитрида кремния перспективна для изготовления деталей различных высокотемпературных устройств [1]. Ннтридокремниевые материалы могут сохранять высокую прочность до температуры 1200—1400 °С. Причем, как было показано ранее [2], их прочность определяется состоянием вторичной межзеренной фазы: чем выше температура ее размягчения, тем больше допустимая для данного материала рабочая температура. Температура размягчения межзеренной фазы зависит в основном от вида введенной в материал добавки (MgO или другой) и содержания примесей (Са, Fe, AI).

Очистка исходного сырья от примесей увеличивает высокотемпературную прочность реакционно связанного Si3N4 на 15% [3]. Отрицательное влияние примесей в данном случае связано с тем, что они понижают температуру ликвидуса межзеренной фазы и препятствуют ее кристаллизации. При окислении в процессе эксплуатации в результате диффузии кислорода по порам и границам зерен в глубь материала в приповерхностных слоях образуется жидкая силикатная фаза с температурой плавления около 1100 "С [4]. В то же время минимальная температура плавления чистой системы MgO—S1O2 составляет 1540°С. В процессе окисления наряду с проникновением кислорода вглубь происходит диффузия примесей к поверхности.

Таким образом, при окислении нитридокремниевых материалов примеси перераспределяются по объему и концентрируются в тонкой поверхностной пленке. Авторы [6] считают, что таким путем можно очистить основную массу материала от примесей и добиться повышения его прочности при высоких температурах. При этом рекомендуется удалять насыщенный примесями и содержащий много дефектов поверхностный оксидный слой. Окисление горячепрессованного нитрида кремния в течение 300 ч при 1400 °С повышает прочность при этой температуре более чем на 50 % [6[. При этом критический коэффициент интенсивности напряжений К\с уже после 5 ч окисления, а затем удаления оксидного слоя повышается на 50 % [6].

В связи с тем что детали сложной формы изготавливают в основном методом реакционного спекания, а не горячим прессованием, большой практический интерес представляет применение описанного способа повышения прочности и трещиностойкости к реакционно спеченным материалам. Известно, однако, что свойства горячепрессованных и реакционноспеченных материалов сильно отличаются [4], поэтому окисление может оказывать на них различное влияние.

В настоящей работе исследовано влияние окисления с последующим удалением оксидного слоя на прочность реакционно спеченного материала типа НКККМ-83 системы Si3N4—SiC (70:30), содержащего 2 % MgO в качестве активирующей спекание добавки, при температурах 20 и 1400 °С. Исходным сырьем служил порошок кремния марки КПС-3, в котором при помощи спектрального анализа были обнаружены примеси Ti, Си, Al, Ni, Мп в количествах от 0,1 до 0,01 %. Йа-мол железа составлял около 0,6 %. Механизм и кинетика окисления материалов типа НКККМ описаны в работе [5], их механические свойства — в работе [7].

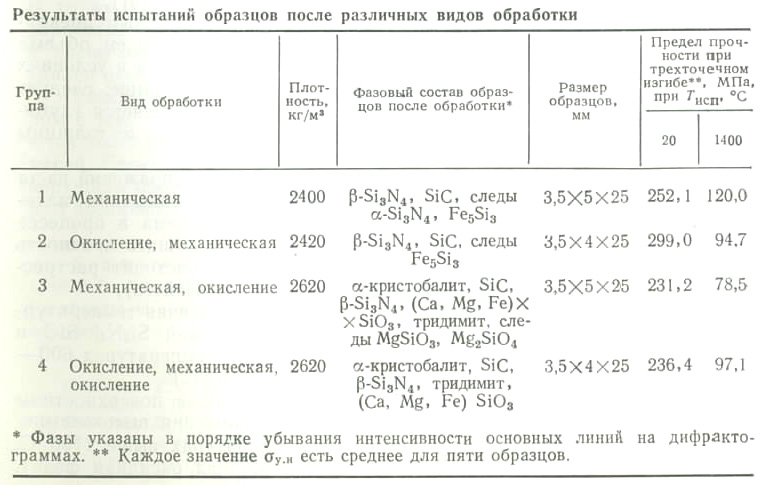

Образцы для испытаний вырезали из заготовок размером 5.5Х5.5Х Х55 мм. Часть из них подвергали предварительному окислению при 1400°С в течение 5 ч (таблица). При выборе времени окисления руководствовались следующими соображениями. Реакционно спеченные материалы обладают меньшей стойкостью к окислению, чем горячепрессованные. Выдержка материалов в окислительной среде более 5 ч не приводит к дальнейшему изменению их прочности [8]. На поверхности таких

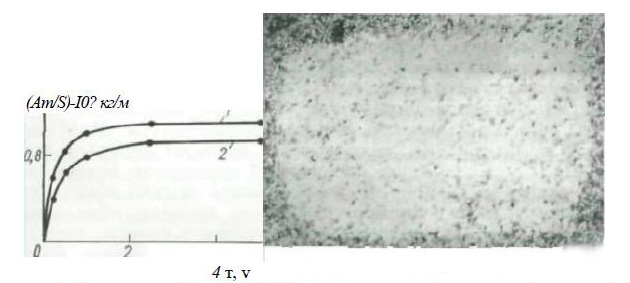

Рис. 1. Зависимости приращения массы на единицу плошали геометрической поверхности образцов групп I (/) н 2 (2) от времени окисления.

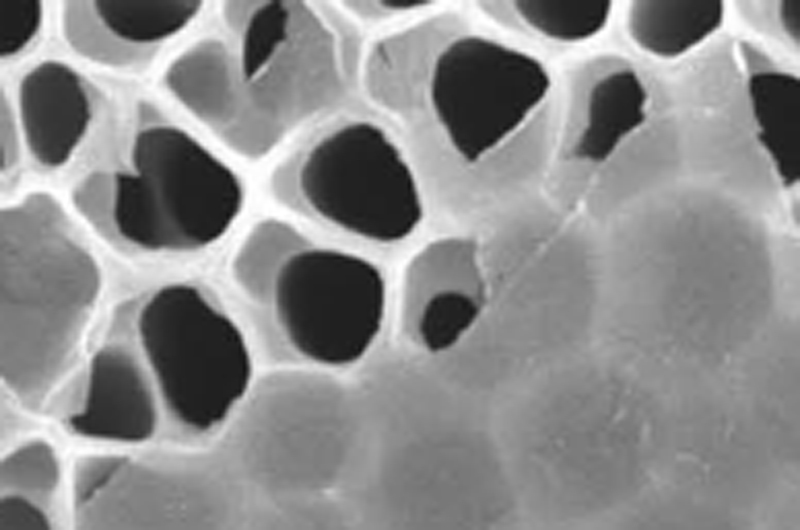

Рис. 2. Шлиф среза образца группы 3. Х16.

образцов[5] при 1400 °С защитный слой формируется в первый час окисления, и скорость процесса после этого резко замедляется. Уже после 5 ч выдержки горячепрессоваиного Si3N4 при 1400 °С величина К\с увеличивается в полтора раза.

Испытания проводили методом трехточечного изгиба на установке МИК-9 [8]. Предел прочности рассчитывали без учета нелинейности диаграмм деформирования по известной формуле сопротивления материалов: 0у.н= (ЗР • а) / (Ь • li2), где Р — разрушающая нагрузка; а — длина консольной части образца (10 мм). Ширина Ь, высота h образцов, подвергнутых различным видам обработки, немного отличались, однако

настолько, что, как было показано в [9], влиянием масштабного фактора можно пренебречь. Рентгенофазовый анализ материала проводили при помощи дифрактометра ДРОН-2,0 в Си/(а-излучение). Шлифы и изломы образцов исследовали на металлографическом микроскопе «Неофот-21».

После 1 ч нагрева процесс окисления стабилизируется и его скорость замедляется (рис. 1). В результате окисления по указанному режиму на поверхности образцов образуется блестящая оксидная пленка толщиной примерно 10 мкм. При этом также значительно видоизменяется состав и структура материала на глубину до 1 мм (рис. 2). В связи с этим механическую обработку окисленных заготовок проводили с таким расчетом, чтобы наиболее полно удалить поверхностный слой и исключить его влияние на результаты испытаний. Рентгенофазовым анализом в составе обработанных образцов не обнаружено никаких кристаллических оксидных фаз. В состав поверхностного окисленного слоя входили диоксид кремния в виде а-кристобалита и стеклофазы, силикаты сложного состава типа диопсида (Са, MgJSiCu и аугита (Са, Mg, Fe)SiCb, силикаты магния — энстатит MgSi03 и форстерит MgSi04. Содержание кристаллических соединений магния, железа н кальция (5—10 % по массе) превышало нижний предел чувствительности дифрактометра. Следовательно, примеси, обладающие высоким сродством к кислороду, концентрируются в топкой пленке на поверхности образца. Добиться кристаллизации примесных фаз в оксидном слое удалось медленным охлаждением образцов вместе с печью. При быстром охлаждении они входят в состав стекло-фазы [5|.

С увеличением температуры испытаний от 20 до 1400 °С предел прочности образцов уменьшается более чем вдвое (таблица). Причем наибольшую прочность при 1400 °С имеют образцы, не подвергавшиеся предварительному окислению. Об отрицательном влиянии окисления при 1400 °С на прочность реакционноспеченных нитридокромниевых материалов сообщалось и ранее [8]. На основании полученных нами ранее результатов [5, 8, 10] и данных работ [6, 11] можно сформулировать причины изменения прочности материалов после окисления:

Залечивание пор, трещин и других дефектов в поверхностных и во внутренних слоях образцов (это, по-видимому, основная причина повышения прочности образцов после окисления; примерно такого же ее увеличения можно достичь путем шлифовки поверхности [81);

растрескивание поверхностного слоя, вызванное фазовым превращением в кристобалите, которое сопровождается изменением объема па 5 % [12] (это часто обусловливает понижение прочности в условиях комнатной температуры после окисления при 1100°С и выше; следует также учитывать, что уровень падения прочности определяется глубиной возникающих трещин, которая, в свою очередь, зависит от толщины оксидной пленки);

возникновение в поверхностном слое сжимающих напряжений из-за разницы температурных коэффициентов линейного расширения материала и оксидного слоя и вследствие увеличения объема в процессе превращения Si3N4 и SiC в SiOo (все это может повышать прочность [8], однако при слишком больших напряжениях происходит растрескивание оксидного слоя и деградация прочностных свойств);

возникновение напряжений при нагреве из-за различия температурных коэффициентов линейного расширения соединений Si3N4, SiC и межзеренной вторичной фазы, наблюдающееся при температурах 600— 900 °С и несколько снижающее прочность материала [11];

травление границ зерен и образование по ним в поверхностном слое жидкой фазы [13] (это одна из причин понижения высокотемпературной прочности после окисления при температурах выше 1100°С, когда па поверхности материала образуется жидкая оксидная фаза).

Более низкая прочность при 1400°С предварительно окисленных образцов, по-видимому, вызвана влиянием последнего из перечисленных факторов. Отметим, что образцы групп 2 и 4 (таблица) имели на 15—20 % более высокую прочность, чем образцы группы 3. Это связано с тем, что благодаря предварительному окислению и удалению оксидного слоя они содержали меньше примесей и образующейся при их окислении жидкой фазы, которая к тому же имела большую вязкость. Уменьшение содержания примесей в этих образцах подтверждается данными рентгенофазового анализа. В то же время добиться увеличения прочности, как у горячепрессоваппых материалов [6], не удалось. Это связано с окислением пористых образцов не только на поверхности, но и по всему сечению, вследствие чего жидкая оксидная фаза может образовываться во внутренних слоях. Следовательно, отрицательное влияние окисления на пористые материалы сказывается сильнее, в то время как положительное влияние очистки от примесей — слабее из-за меньшего времени выдержки. Скорость диффузии примесей к поверхности также снижается: градиент концентрации кислорода по сечению образца уменьшается вследствие образования оксидной фазы на поверхности пор, пронизывающих весь образец. Увеличение времени выдержки, как было показано в [8], не изменяет сколько-нибудь существенно прочности материала.

Окисление при 1400°С, как отмечалось ранее |8], приводит к некоторому понижению прочности при комнатной температуре (таблица). Это связано с отрицательным влиянием сильных внутренних напряжений, возникающих в поверхностном слое окисленных образцов, а также с образованием пор, трещин и других дефектов в застывшем оксидном слое. В то же время предел прочности образцов, с поверхности которых был удален оксидный слой, возрос на 20 % по сравнению с исходным материалом. Такое увеличение предела прочности может быть вызвано залечиванием дефектов во внутренних слоях материала. Так как рентгенофазовым анализом обнаружить оксидные фазы в этих образцах не удалось, можно предположить, что окисление приводит к образованию тонкого слоя аморфного диоксида кремния на поверхности открытых пор.

Выводы.

Окисление реакционно спеченного материала на основе нитрида кремния при температуре 1400°С с последующим удалением оксидного слоя позволяет увеличить его прочность при 20 °С на 20 %. В то же время кратковременная прочность при 1400°С после такой обработки снижается по сравнению с неокисленными образцами, хотя и превосходит прочность окисленных, с поверхности которых не был удален оксидный слой.

Увеличение прочности образцов после окисления связано в основном с тем, что дефекты в подповерхностных слоях керамики залечиваются оксидной фазой, а также с очисткой внутренних слоев от примесей. Снижение прочности обычно вызывается формированием на поверхности образцов оксидного слоя с высокой концентрацией дефектов или возникновением значительных внутренних напряжений.

2. Подобеда Л. Г. Влияние примесей на свойства материалов из нитрида кремния // Порошковая металлургия.— 1979.— № 1.—С. 75—80.

3. Mangels J. Л. The effect of silicon purity on the strength of reaction-bonded Si3N<// J. Mater. Sci.— 1980.— 15, N 8.— P. 2132—2135.

4. Andersson С. A. Ceramic Materials for High-Temperature Turbines//Proc. workshop on cer. for adv. heat engines.—Orlando, 1977.—P. 183—189.

5. Высокотемпературное окисление конструкционной керамики на основе нитрида кремния / В. А. Лавренко, Э. А. Пугач, А. Б. Гончарук и др. // Порошковая металлургия.— 1984.—№ П.—С. 50—54.

6. Lange F. F., Davis В. Т., MetcalJ A. I. Strengthening of polyphase SisN* material through oxidation//J. Mater. Sci — 1983— 18, N 5 —P. 1497-1505.

7. Гогоци Г. А. Некоторые результаты изучения механических свойств конструкционной керамики применительно к деталям двигателей.— Киев, 1983.— 66 с.— (Препринт/Ин-т пробл. прочности АН УССР).

8. Гогоци 10. Г., Сопенко С. И., Трунов Г. В. Влияние окисления на прочность нитрид-кремниевой керамики//Пробл. прочности.— 1985.—№ 1.— С. 69—72.

9. Трощенко В. Т. Применение статистических теории прочности к расчету детален из жаропрочных керамических материалов//Вопр. прочности металлокерам. жаро-нроч. материалов.—1957.—Вып. 4.— С. 16—28.

10. Воздействие солей на прочность и трещнностонкость ннтрндкремнисвой керамики/ Г. А. Гогоци, 10. Г. Гогоци, В. П. Завада, С. И. Сопенко // Пробл. прочности.— 1984.—№ П.—С. 17—21.

11. Ziegler С. Thermal cycling behaviour of reaction-bonded silicon nitride and some microstructural effects"//Proc. Brit. Cer. Soc—1982,—N 32.—P. 213—225.

12. Evans A. C, Davidge R. W. The strength and oxidation of reaction sintered silicon nitride//J. Mater. Sci.— 1970.- 5, N 4.— P. 314—325.

13. Лавренко В. А., Гогоци Ю. Г.. Францевич И. //. Высокотемпературное окисление го-рячепрессовашюго карбида бора//Докл. АН СССР.—1984.—275, № 1.—С. 114— 117.

BibTex

@article {author = {Gogotsi, Alexey and Gogotsi, Yury and Scherbina O},

title = {Effect of oxidation on the strength of silicon nitride base reaction sintered ceramics},

journal = {Poroshkovaya Metallurgiya},

volume = {5},

number = {281},

url = {http://dx.doi.org/10.1111/j.1744-7402.2012.02843.x},

pages = {40-44},

year = {1986},

}

BibTex

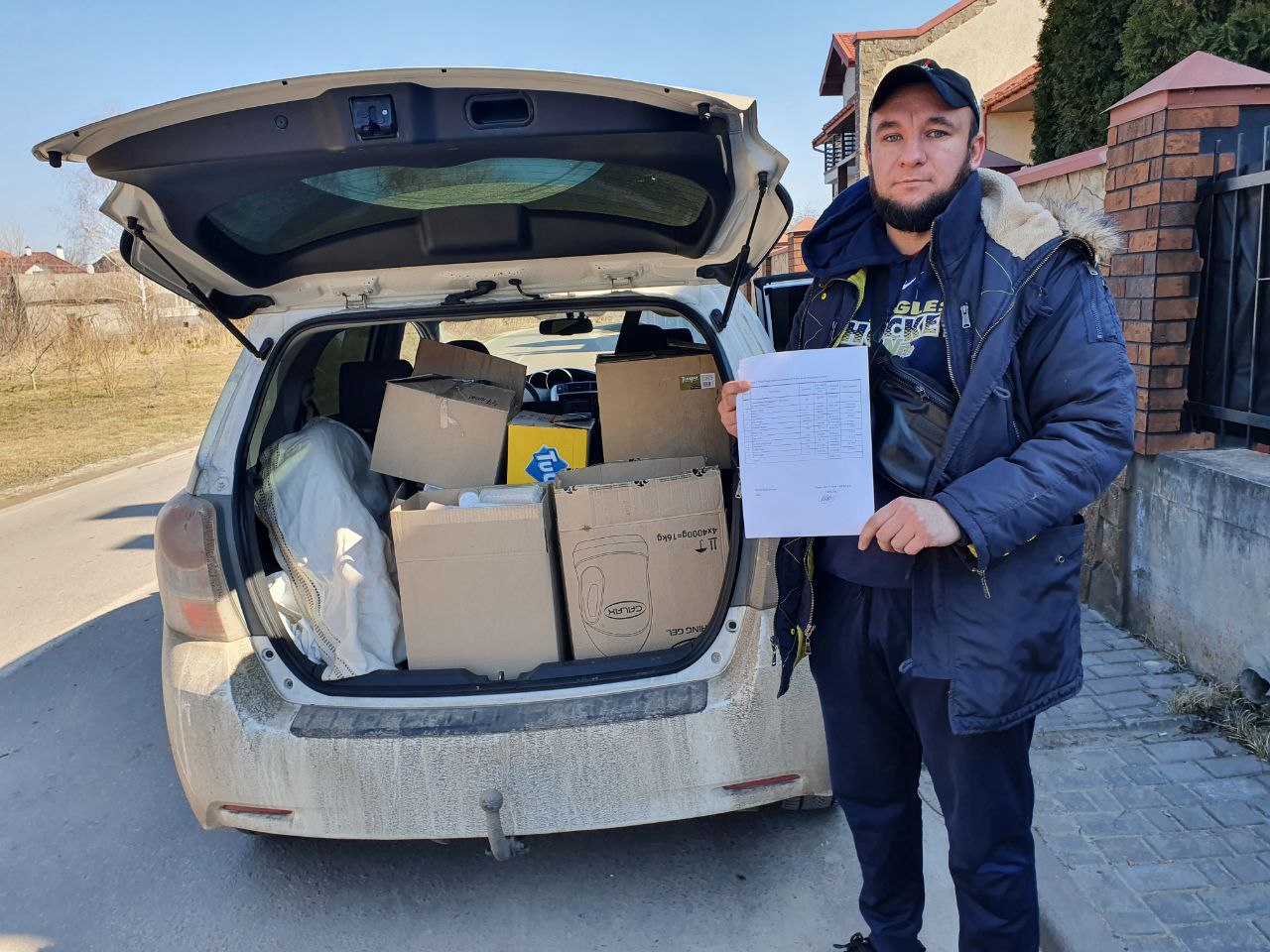

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій!

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій! Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

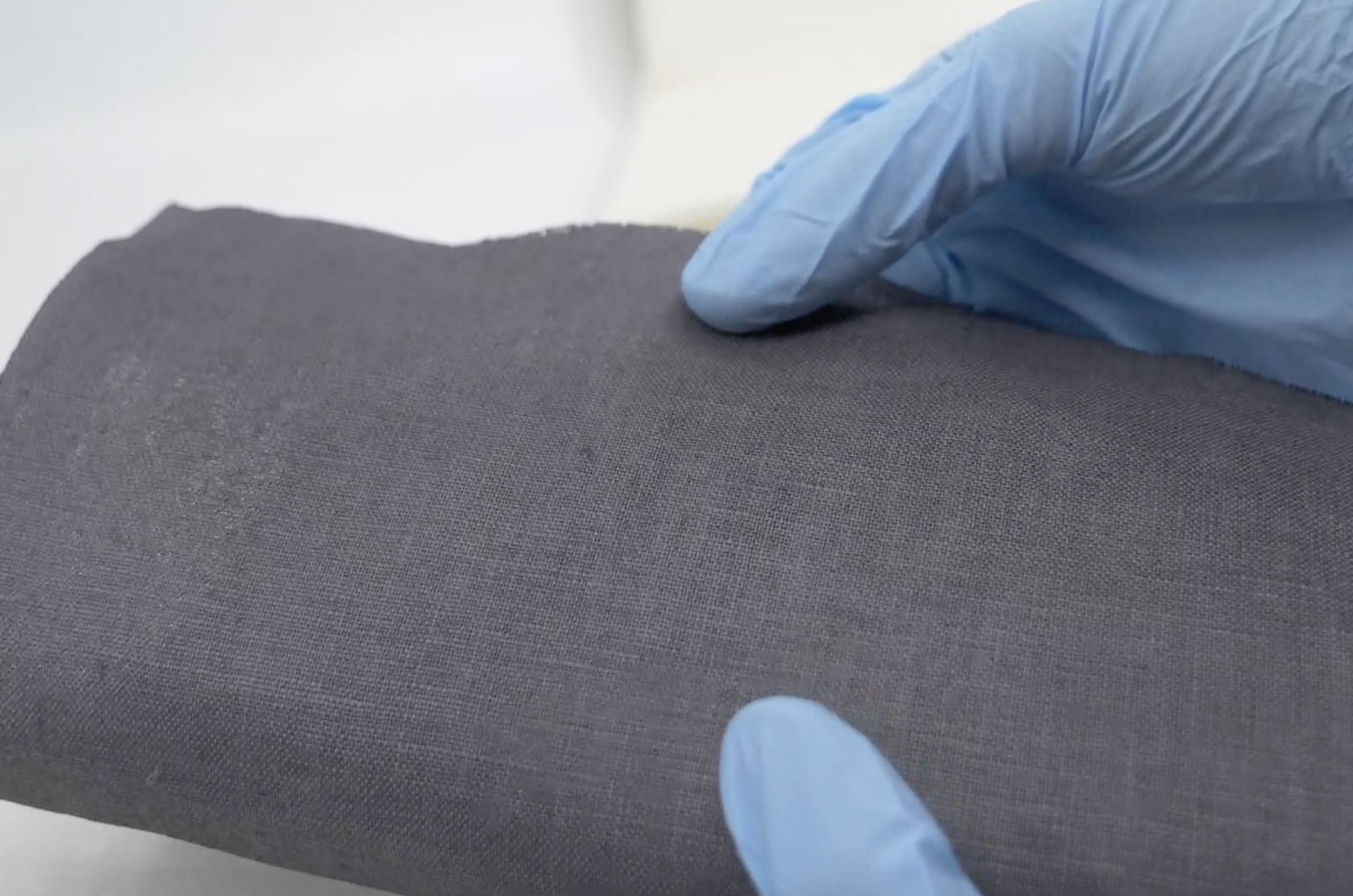

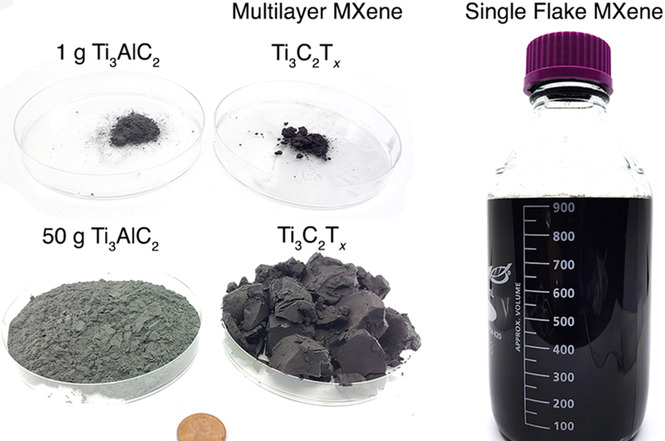

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней.

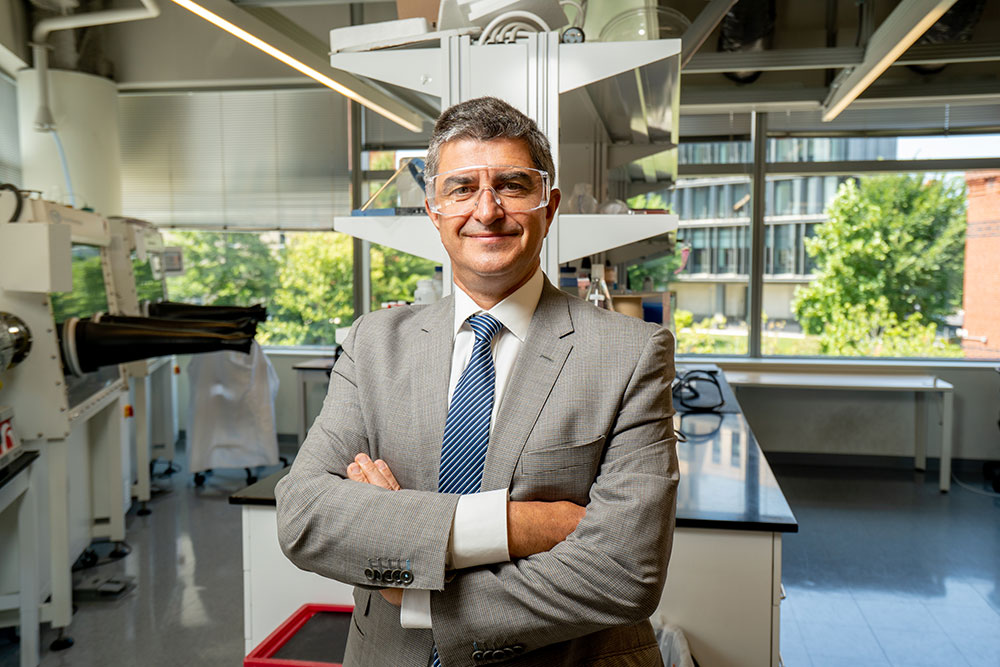

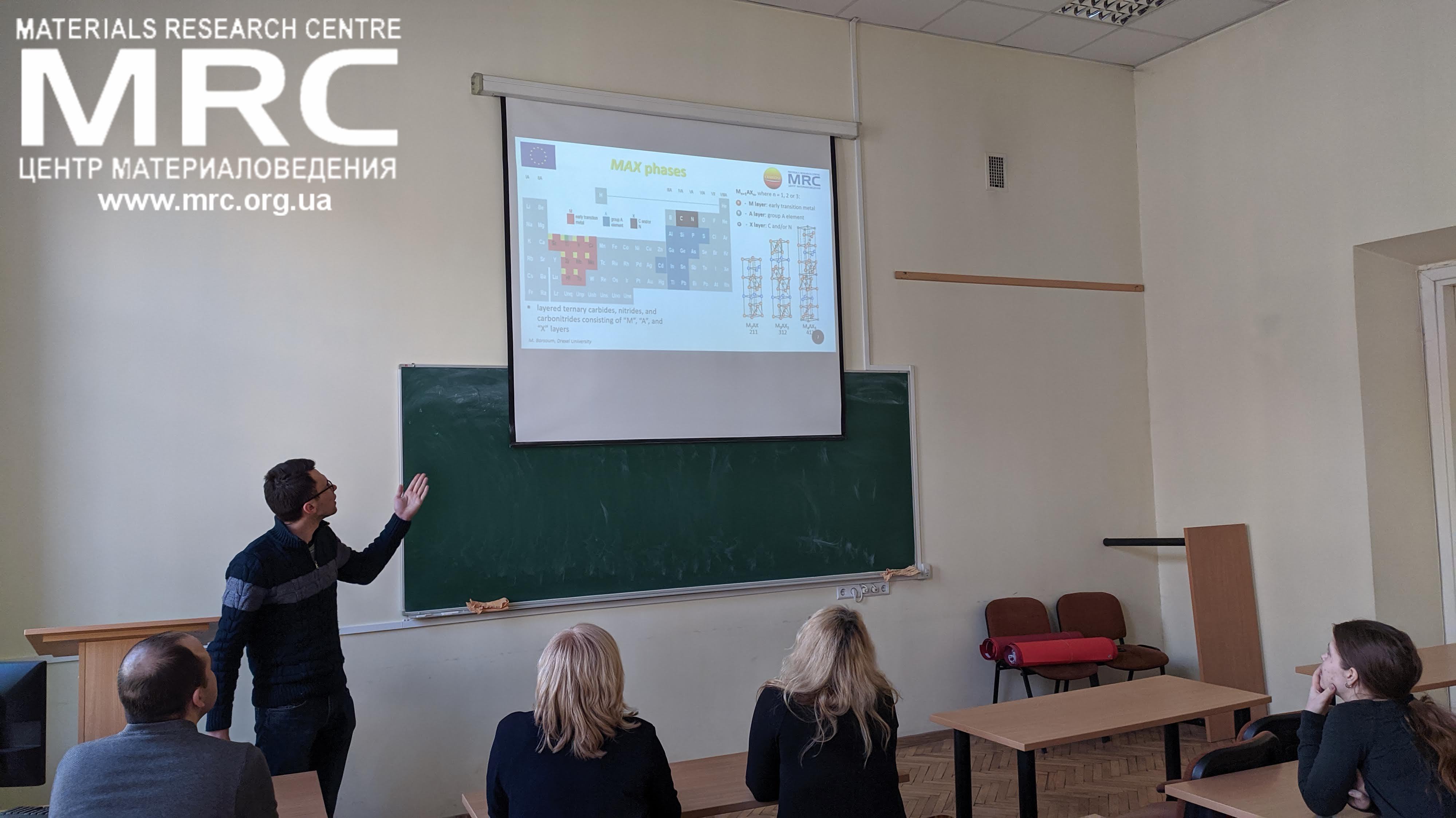

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней. Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы.

Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы. Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

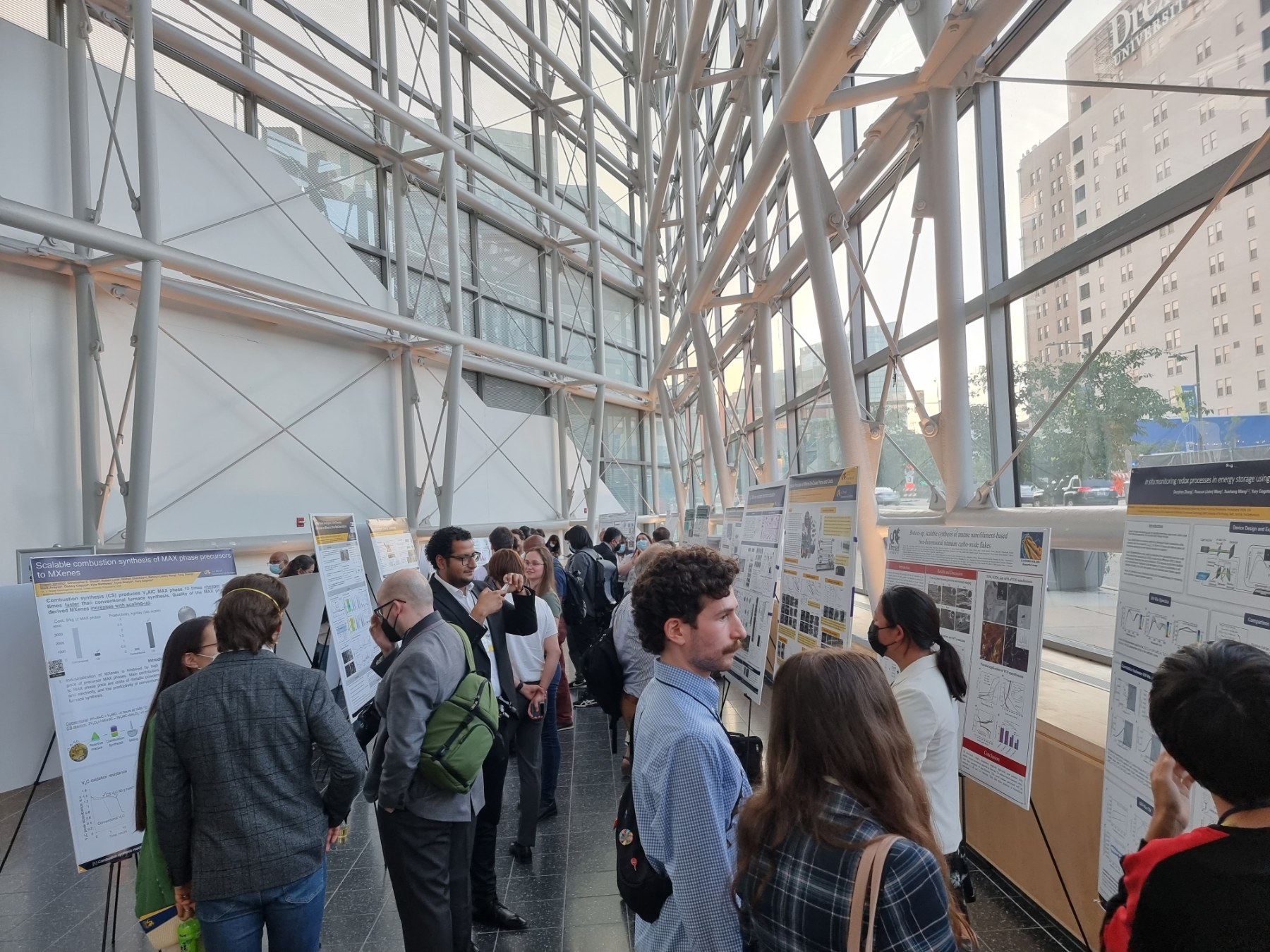

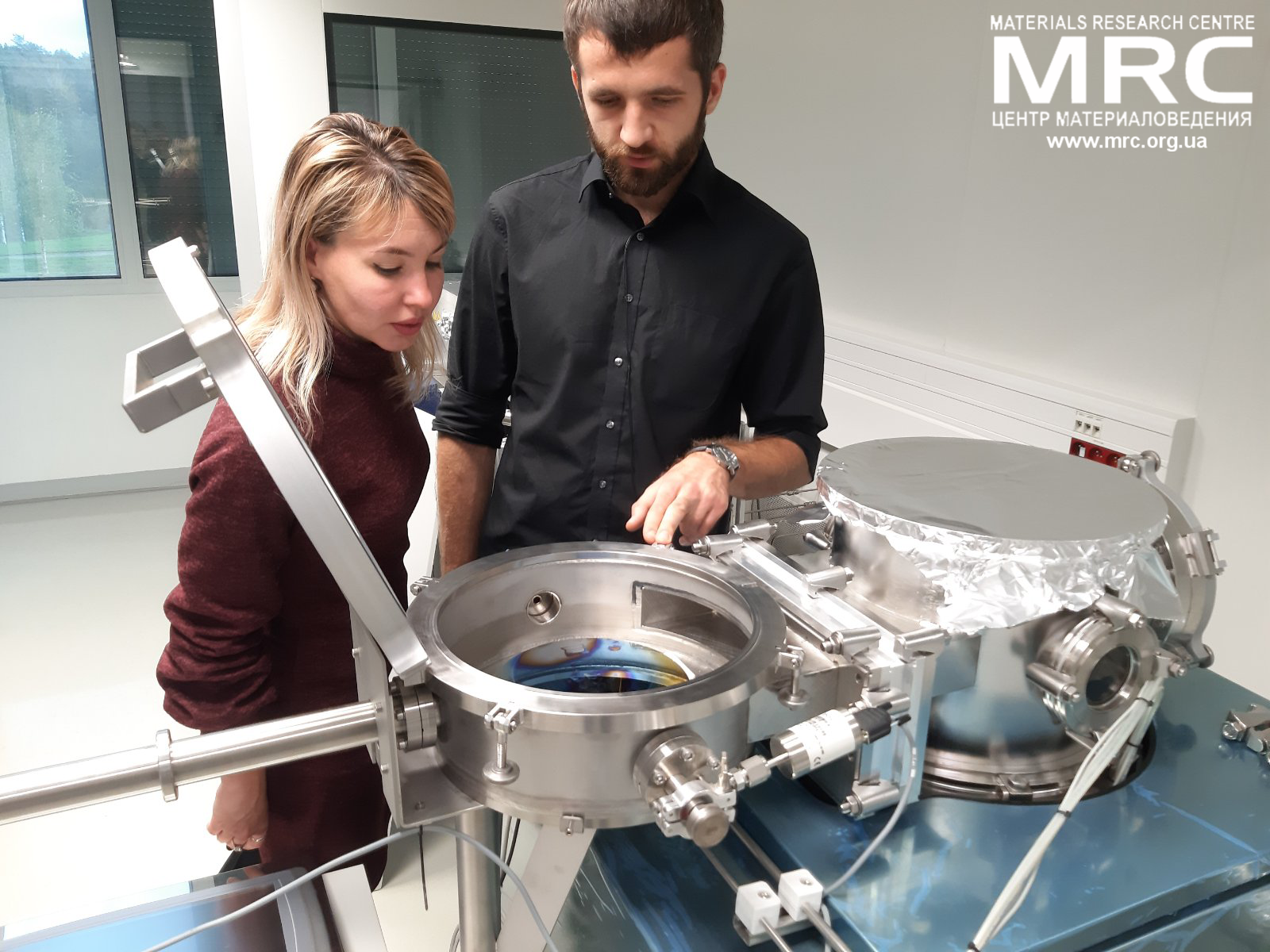

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов.

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов. Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили.

Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили. Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes

Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes Совместно с польскими коллегами они

Совместно с польскими коллегами они  Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов.

Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов. В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.

В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.