| Rus | Eng |

Уже более десяти лет двумерные наноматериалы, такие как графен, рекламируются как ключ к созданию более совершенных микросхем, батарей, антенн и многих других устройств. Но серьезной проблемой использования этих атомно тонких строительных материалов для технологий будущего является обеспечение того, чтобы их можно было производить в больших количествах без потери их качества.

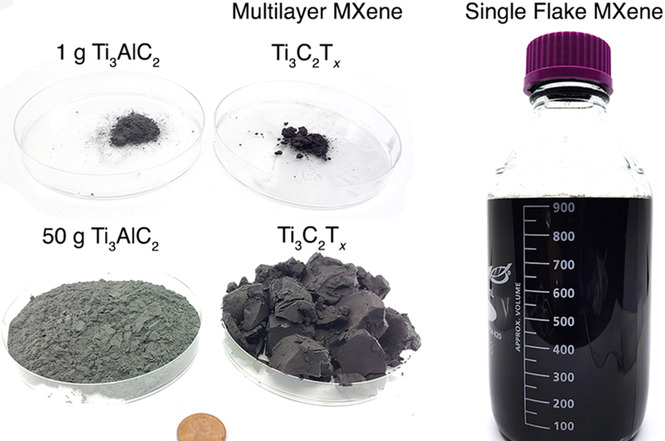

Для одного из самых многообещающих новых типов 2D наноматериалов максенов (MXenes) это больше не проблема. Исследователи из Университета Дрекселя и Materials Research Centre (Центр материаловедения) в Украине разработали систему, которая может быть использована для производства больших количеств материала при сохранении его уникальных свойств. Недавно группа опубликовала статью в журнале Advanced Engineering Materials о том, что лабораторная система с реактором травления, разработанная в Materials Research Centre в Киеве, может превращать керамический материал-исходник в порошкообразный черный двумерный карбид титана MXene партиями в количестве до 50 граммов за синтез.

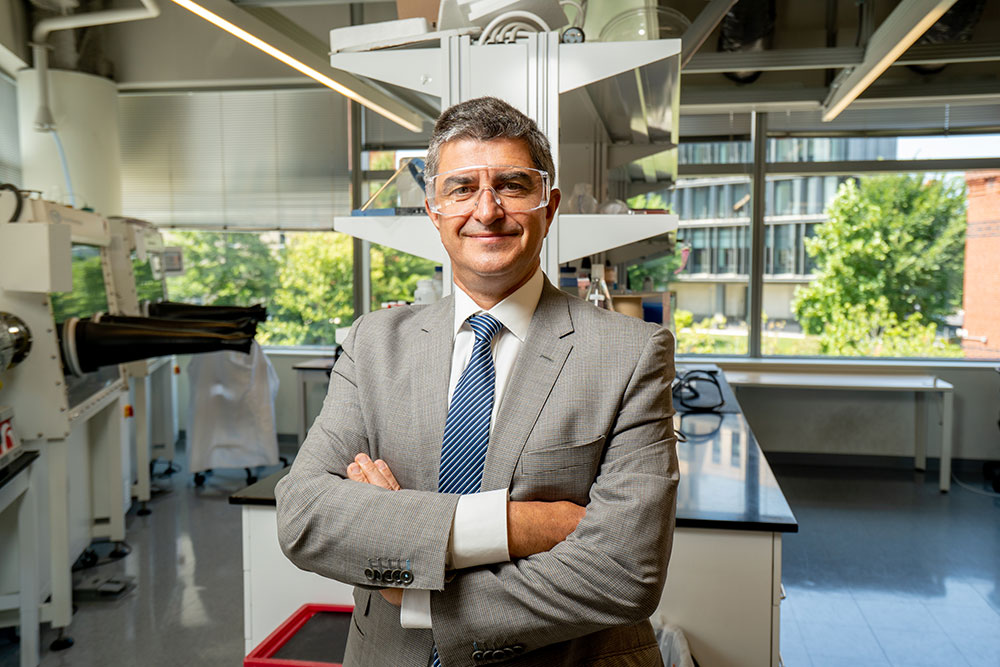

Доказательство того, что большие партии материала могут быть улучшены и производиться последовательно, является критическим шагом к достижению жизнеспособности производства. Для материалов MXene, которые уже зарекомендовали себя в качестве прототипа устройств для хранения энергии, вычислительной техники, связи и здравоохранения, достижение производственных стандартов является этапом на пути к массовому использованию. «Доказать, что материал обладает определенными свойствами, - это одно, но доказательство того, что он может преодолеть практические проблемы производства, - это совсем другое препятствие - опубликованная работа сообщает о важном шаге в этом направлении», - обьясняет Юрий Гогоци, доктор философии, заслуженный профессор инженерного колледжа Университета Дрекселя, который является первооткрывателем в области исследований и разработок MXene и является ведущим автором статьи. «Это означает, что MXene можно рассматривать для широкого использования в электронике и устройствах накопления энергии».

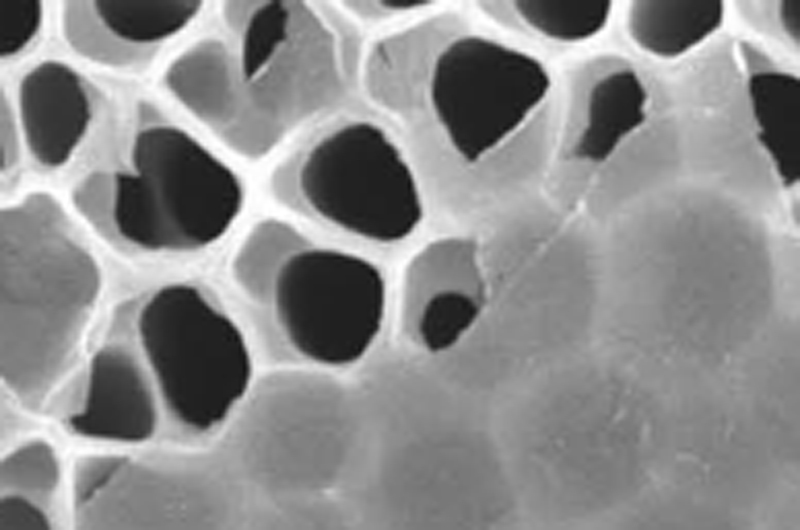

Исследователи из Университета Дрекселя производят MXene в небольших количествах - обычно один грамм или меньше - с тех пор, как они впервые синтезировали материал в 2011 году. Слоистый наноматериал, который выглядит как порошок в сухом виде, начинает свой путь из куска керамики, под названием максфаза (MAX phase). Когда смесь плавиковой и соляной кислот взаимодействует с максфазой, она вытравливает определенные части материала, создавая чешуйки нанометрового размера, характерные для MXenes.

В лаборатории этот процесс будет происходить в контейнере на 60 мл с добавлением и смешиванием ингредиентов вручную. Чтобы более тщательно контролировать процесс в более широком масштабе, группа использует однолитровую реакторную камеру и устройство шнекового питателя для точного добавления максфазы. Один впуск равномерно подает реагенты в реактор, а другой обеспечивает сброс давления газа во время реакции. Специально разработанная мешалка обеспечивает тщательное и равномерное перемешивание. А охлаждающая рубашка вокруг реактора позволяет команде регулировать температуру реакции. Весь процесс компьютеризирован и контролируется программой, созданной командой Materials Research Centreв. Группа сообщила об успешном использовании реактора для получения чуть менее 50 г порошка MXene из 50 г исходного материала MAX-фазы в течение примерно двух дней (включая время, необходимое для промывки и сушки продукта). И множество испытаний, проведенных студентами на факультете Инженерного материаловедения Университета Дрекселя, показали, что полученный в реакторе MXene сохраняет морфологические, электрохимические и физические свойства исходного вещества, изготовленного в лаборатории.

Cистема c реактором травления, протестированная исследователями Университета Дрекселя, может одновременно производить до 50 граммов материала MXene. Эта разработка объединяет MXenes в группу из нескольких 2D материалов, которые доказали, что они могут быть произведены в промышленных масштабах. Но поскольку производство максенов MXene - это субтрактивный производственный процесс - вытравливание кусочков сырья, как строгание пиломатериалов - отличается от аддитивных процессов, используемых для изготовления многих других двумерных наноматериалов.

«Большинство 2D-материалов сделаны с использованием подхода«снизу вверх », - сказал Christopher Shuck, постдокторант и исследователь из Института наноматериалов в Университете Дрекселя. «Здесь атомы добавляются индивидуально, один за другим. Эти материалы могут быть выращены на определенных поверхностях или путем нанесения атомов с использованием очень дорогого оборудования. Но даже при использовании этих дорогостоящих машин и катализаторов производство партий занимает много времени, они являются небольшими и являются все же чрезмерно дорогими для широкого использования помимо небольших электронных устройств».

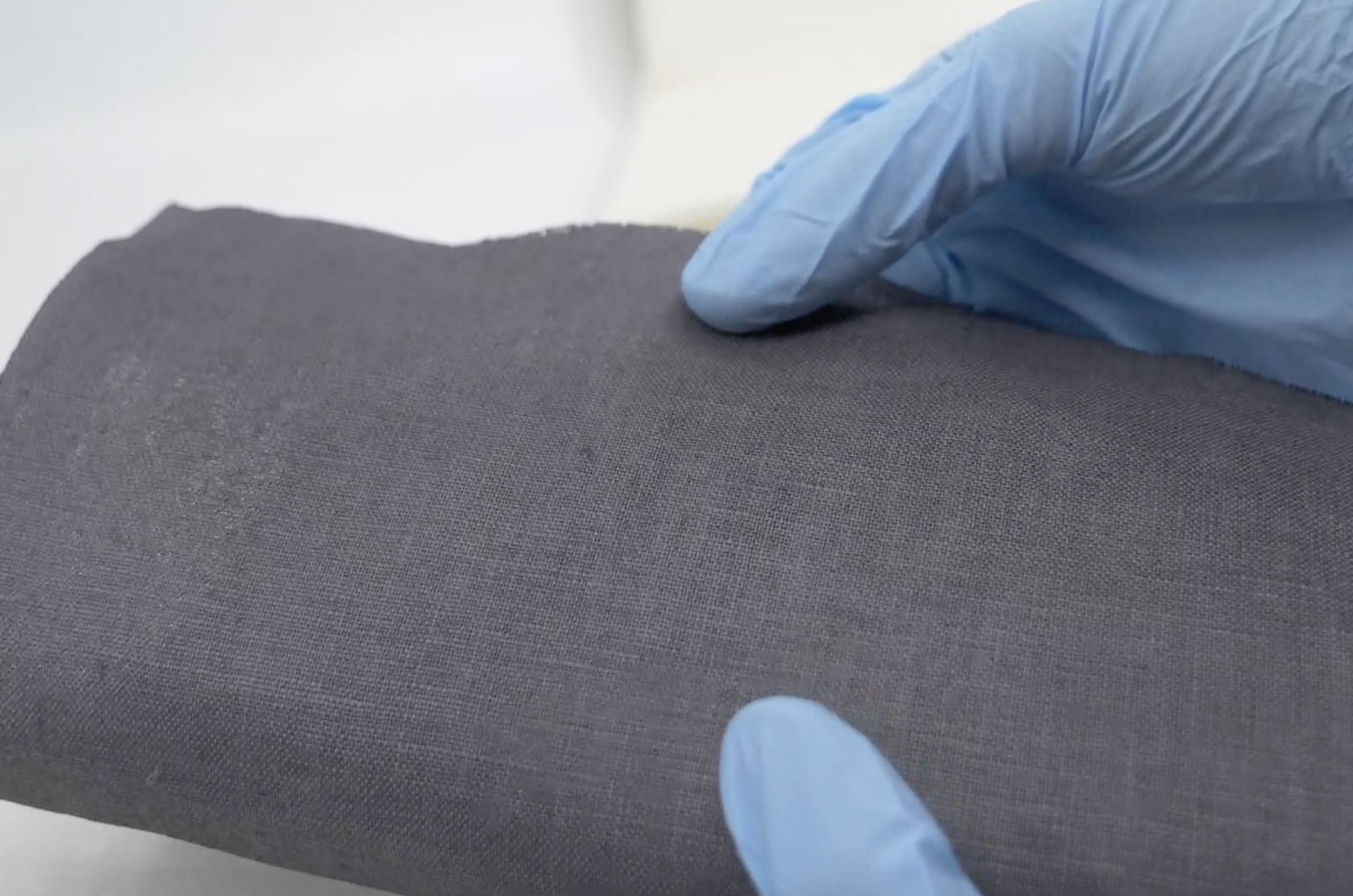

Выгодным преимуществом масенов MXenes также является набора физических свойств, которым они обладают и которые облегчают их путь от обрабатываемого материала к конечному продукту - препятствие, с которым сталкиваются даже в современных широко используемых современных материалах. «Обычно требуется много времени для разработки технологии и обработки, чтобы получить наноматериалы в промышленно пригодной форме», - поясняет професор Юрий Гогоци. «Дело не только в том, чтобы производить их в больших количествах, часто требуется изобретать совершенно новые механизмы и процессы, чтобы получить их в форме, которую можно вставить в производственный процесс - например, в микрочип или компонент сотового телефона ». По словам Гогоци, для максенов MXenes интеграция в производственную линию является довольно простой частью.

«Одним из огромных преимуществ MXenes является то, что они используются в виде порошка сразу после синтеза или могут быть диспергированы в воде с образованием стабильных коллоидных растворов», - сказал он. «Вода является наименее дорогим и самым безопасным растворителем. И с помощью процесса, который мы разработали, мы можем штамповать или печатать десятки тысяч маленьких и тонких устройств, таких как суперконденсаторы или метки RFID, из материала, синтезированного в одной партии». Это означает, что он может быть применен в любой из стандартных систем аддитивного производства - экструзии, печати, нанесения покрытия погружением, распыления - после одного этапа обработки.

Несколько компаний занимаются разработкой приложений для материалов MXene, в том числе Murata Manufacturing Co, Ltd., компания по производству электронных компонентов, расположенная в Киото, Япония, которая разрабатывает технологию MXene для использования в нескольких высокотехнологичных приложениях. «Самая захватывающая часть этого процесса заключается в том, что нет принципиальных ограничений для расширения промышленности», - сказал Гогоци. «Все больше и больше компаний производят MAX фазы большими партиями, и некоторые из них производятся с использованием большого количества материалов-прекурсоров. И MXenes являются одними из очень немногих 2D материалов, которые могут быть получены с помощью влажного химического синтеза в больших масштабах с использованием обычного оборудования и конструкций для реакции».

Это исследование было поддержано U.S. Office of the Director of National Intelligence, the National Science Foundation, European Commission и U.S. Department of Energy.

Кроме профессора Юрия Гогоци (Yury Gogotsi) и доктора Christopher Shuck в этой работе приняли участие от Университета Дрекселя Аsia Sarycheva, Mark Anayee, Ariana Levitt, Yuanzhe Zhu, Simge Uzun, а также Vitalii Balitskyi, Veronika Zahorodna and Oleksiy Gogots от Materials Research Center (Киев, Украина).

Источник: https://drexel.edu/now/archive/2020/March/scaling_MXene/

| < Предыдущая | Следующая > |

|---|

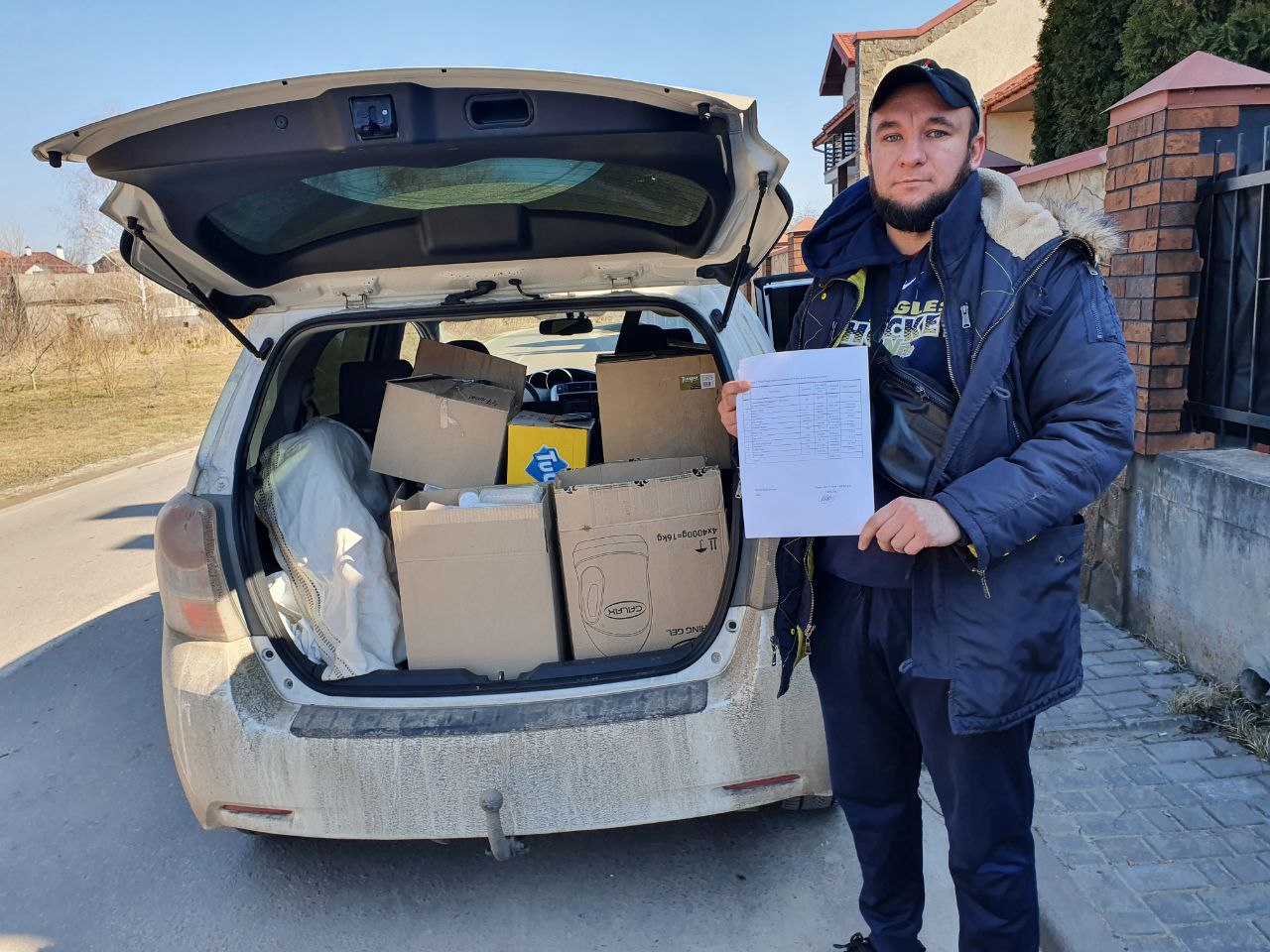

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій!

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій! Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней.

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней. Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы.

Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы. Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

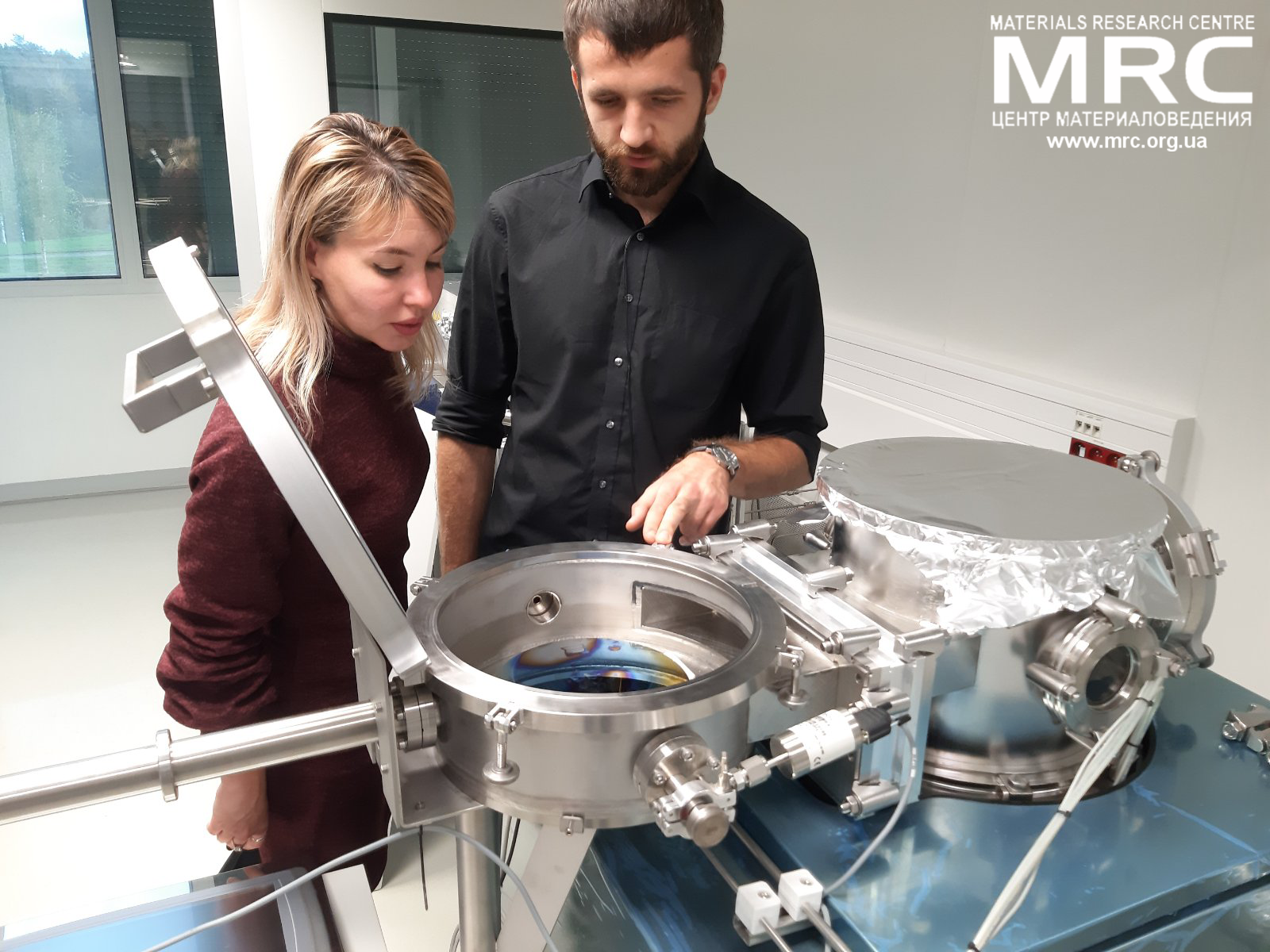

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов.

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов. Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили.

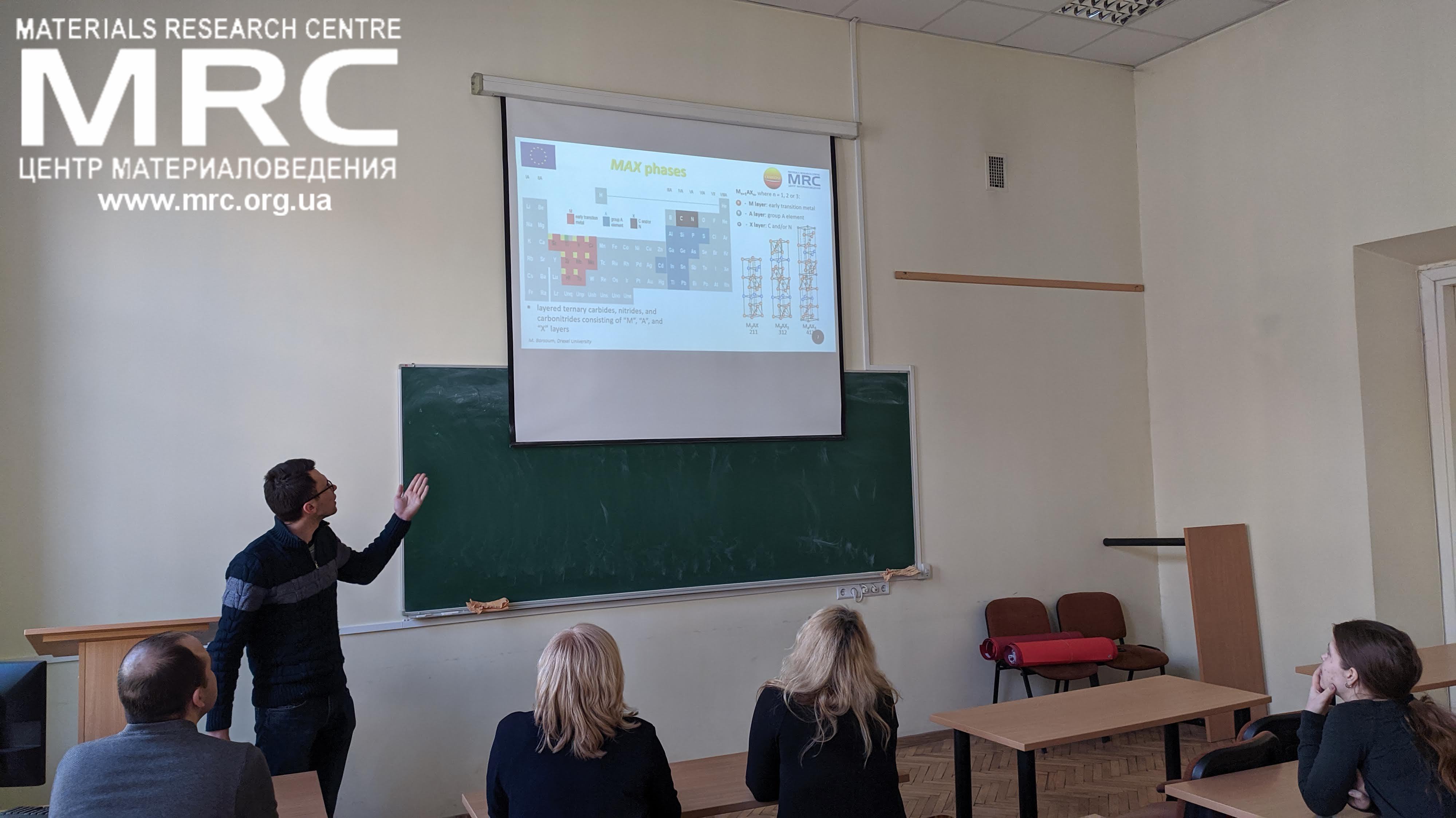

Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили. Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes

Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes Совместно с польскими коллегами они

Совместно с польскими коллегами они  Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов.

Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов. В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.

В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.