Анализ энергетической эффективности печей для высокотемпературной обработки углеродных материалов.М.В. Губинский, С.С. Федоров, Н.В. Ливитан, А.Г. Гогоци, И.Барсуков, У.Рохатги, Металлургическая и горнорудная промышленность. №2, 2013.

Металлургическая и горнорудная промышленность. №2, 2013

УДК 536.24:621.643.23

М.В. Губинский /д.т.н./, С.С. Федоров/к.т.н./, Н.В. Ливитан/к.т.н./, Национальная металлургическая академия Украины (НМетАУ),

А.Г. Гогоци, Центр материаловедения,

Igor Barsukov, American Energy Technologies CO.,

Upendra (Kumar) Rohatgi, Brookhaven National Laboratory.

Проведен анализ эффективности высокотемпературной обработки углеродных материалов в электропечах плотного и кипящего слоя. Определены удельные затраты электроэнергии для печей различных типов и основные направления по совершенствованию их тепловой работы. Определены гидродинамические режимы работы печей электротермического кипящего слоя, обеспечивающие равномерный нагрев материала.

Ключевые слова: углеродный материал, высокотемпературная обработка, кальцинатор, электротермический кипящий слой.

Качество металлургической продукции напрямую зависит от характеристик применяемых шихтовых и расходных, в том числе, и углеродных, материалов. Особенно существенно это проявляется, например, при получении алюминия, где на 1 т готового продукта в электролизерах расходуется 450–500 кг самоспекающегося углеродного анода, а также в электросталеплавильном производстве, где расход графитированных электродов составляет 4,5–10 кг на тонну электростали [1].

Таким образом, повышение качества расходных углеродных материалов непосредственно влияет на основные показатели и совершенствование металлургических технологий. Это объясняет значительный интерес металлургов к агрегатам и процессам подготовки углеродных материалов [2-4]. Основными тенденциями развития производства углеродных материалов являются повышение их качества, в первую очередь, за счет повышения чистоты самих материалов, а также разработка и внедрение энергоэффективных методов их термической обработки [5,6].

Исходным сырьем для производства углеграфитовых изделий являются нефтяной кокс, антрацит, природный графит. Суть технологического процесса сводится к нагреву исходного материала до температуры 2000°С - 2700°С с последующей выдержкой, в процессе которой наблюдается частичная графитизация исходного сырья, удаление серы, летучих продуктов, металлов и их оксидов, входящих с состав золы, в том числе ванадия, попадание которого, например, в алюминий приводит к снижению его электропроводности [6].

Известные печные агрегаты для высокотемпературной обработки углеродных материалов с использованием внешнего нагрева (газового и электрического) [5,6] обеспечивают термическую обработку сырья до температуры не более 900°С-1400°С. При этом удельное электросопротивление обработанного материала снижается с уровня 10000 мкОм∙м до 1000 мкОм∙м [5]. Это позволяет использовать на финишной стадии тепловой обработки высокотемпературный резистивный электронагрев в слое. В настоящее время известны два основных теплотехнолгических процесса высокотемпературной обработки углеродного материала: при нагреве в плотном и кипящем слое.

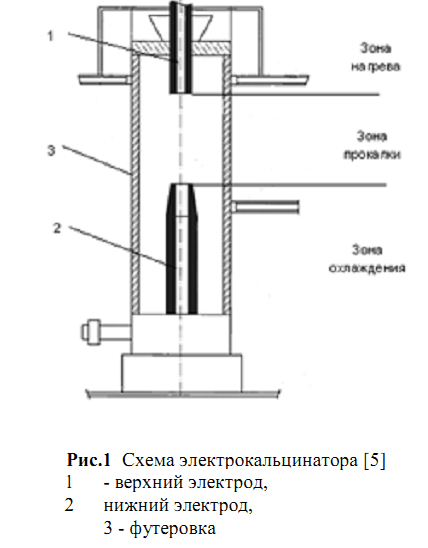

Процесс нагрева в плотном слое реализуется в электрокальцинаторах (рис.1), где предварительный разогрев сырого материала до 900°С и последующий резистивный нагрев до температур 2000°С осуществляется в одном агрегате путем пропускания тока между верхним и нижним электродами непосредственно через плотный слой угля с размерами частиц 6-25мм. Именно такой вариант технологии используется на ведущем в Украине предприятии производителе электродов ПАО «Укрграфит».

В электрокальцинаторе шахтного типа реализуется непрерывный технологический процесс при последовательном движении слоя материала через зоны нагрева, прокалки, охлаждения. Процесс высокотемпературного резистивного нагрева определяется мощностью и распределением источников теплоты, то есть распределением силы тока по радиусу и высоте слоя материала, находящегося между электродами.

В электрокальцинаторе шахтного типа реализуется непрерывный технологический процесс при последовательном движении слоя материала через зоны нагрева, прокалки, охлаждения. Процесс высокотемпературного резистивного нагрева определяется мощностью и распределением источников теплоты, то есть распределением силы тока по радиусу и высоте слоя материала, находящегося между электродами.

Исследования, проведенные в промышленных условиях, показали, что в процессе электронагрева наблюдается неравномерное распределение источников теплоты как по высоте, так и по радиусу электрокальцинатора [8]. Это вызывает перегрев центральной части антрацита, находящегося у электродов, что в свою очередь приводит к увеличению неравномерности распределения силы тока по радиусу, так как с увеличением температуры удельное электросопротивление слоя антрацита снижается [5]. В результате качество готовой продукции (термоантрацита), двигающегося на периферии у футеровки электрокальцинатора, не удовлетворяет поставленным требованиям в связи с заниженной температурой обработки. Это приводит к необходимости использовать повторную обработку материала в кальцинаторе (двухстадийный режим), что значительно увеличивает энергозатраты до уровня 1360-1380 кВтч/т готового продукта. Решение проблемы возможно двумя путями: рациональным расположением электродов [4] и изменением профиля рабочего пространства [5]. Так уменьшение расстояния между электродами до 1500 мм обеспечивает возможность проведения одностадийного процесса прокалки с удельным расходом энергии 1300-1330кВт/ч [4]. Изменение профиля рабочего пространства с установкой пережима (дросселя) в зоне прокалки обеспечивает «перемешивание» угля при его вертикальном движении и обеспечивает равномерное распределение силы тока в суженном сечении шахты электрокальцинатора. Все это позволило повысить качество нагрева, перейти на одностадийный режим прокалки и снизить затраты электроэнергии до 500-600кВтч/т готовой продукции. Аналогичный результат получен на оборудовании фирмы ELKEM [5] при переходе на овальное сечение шахты кальцинатора и горизонтальное расположение электродов. При этом удельный расход электроэнергии не превышал 500 кВтч/т.

Таким образом, использование шахтных электрокальцинаторов обеспечивает получение термоантрацита заданного электросопротивления при удельных затратах электроэнергии 1380-500кВтч/т. При этом для энергетического обеспечения процесса используется частичное сжигание исходного сырья за счет подсосов воздуха в рабочее пространство печи [5]. Однако, температура обработки углеродного сырья, указываемая производителями, составляет 2000°С. Косвенно уровень температур обработки подтверждается типом используемых для футеровки кальцинатора муллитокорундовых огнеупоров с температурой размягчения 1580-1600°С. Увеличение температуры обработки на печах подобного типа требует их коренной реконструкции.

Альтернативой процессу высокотемпературной обработки в плотном слое является использование печей с электротермическим кипящим слоем [7-10]. Для реализации данного процесса высокотемпературного нагрева (2500-2700°С) углеродного материала необходимо использование нейтральной газовой атмосферы, исключающей интенсивное химическое взаимодействие газов с футеровкой печи из графитовых блоков. Учитывая это, промышленная компания AMERICAN ENERGY TECHNOLOGIES CO. (АТЕС) предложила двухстадийную технологию прокалки нефтяного кокса, включающую первую стадию - нагрев исходного сырья до температуры 900-1200°С с целью удаления основной части летучих продуктов, и вторую стадию - высокотемпературную обработку кокса в печи с электротермическим кипящим слоем при температуре до 2700°С.

Первая стадия обработки может осуществляться в печах с газовым нагревом (вращающиеся, циклонные) или в печах косвенного электронагрева (вращающиеся муфельные, с пульсирующим или тарельчатым подом), а также в печи резистивного нагрева с системой утилизации теплоты готового продукта [5,6]. Сравнение удельных затрат энергии для первой стадии обработки углеродного сырья представлены в таблице 1.

Таблица 1. Удельные энергозатраты при кальцинации нефтяного кокса

|

Тип печи |

Печи с газовым отоплением (вращающиеся, циклонные) |

Печи с косвенным электронагревом (вращающиеся муфельные, с пульсирующим или тарельчатым подом ) |

Печь с резистивным нагревом |

|

Удельный расход энергии, кВт·ч/т |

925 -850 |

890-400 |

200-100 |

Увеличение энергозатрат на печах с газовым отоплением связано в первую очередь с дополнительными потерями энергии за счет теплоты, уносимой продуктами сгорания, уходящими из рабочего пространства печи.

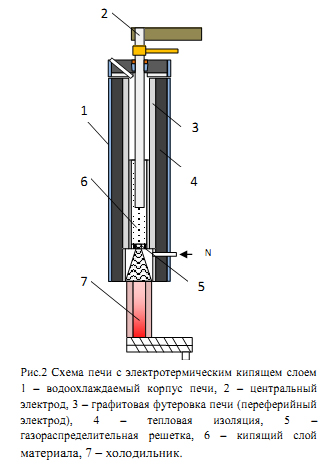

Для реализации второй стадии нагрева используют печь, принципиальная схема, которой приведена на рисунке 2. Печь работает непрерывно, материал поступает в кипящий слой из углеродного материала 6 с размерами частиц 0,2-2мм. Слой нагревается за счет прохождения тока от центрального электрода 2 к периферийному электроду 3. Нагретый материал через центральное отверстие газораспределительной решетки 5 поступает в водоохлаждаемый холодильник 7 и далее выгружается из печи с температурой не выше 300°С. Наличие кипящего слоя решает несколько технологических и технических задач одновременно: позволяет повысить электрическое сопротивление слоя по сравнению с электросопротивлением плотного слоя частиц углеродного материала; обеспечивает вынос летучих компонентов и возгонов при высокотемпературном нагреве из рабочей камеры печи. Анализ данных о величине удельного электрического сопротивления кипящего слоя [7-9] показал, что при переходе от плотного слоя к кипящему величина электросопротивления возрастает в 4-7 раз и в дальнейшем увеличивается при увеличении порозности слоя. С ростом температуры и силы тока электросопротивление снижается. Эти данные могут быть объяснены исходя из механизма проводимости в кипящем слое [8]. Этот механизм связан с образованием контактных цепочек между частицами, их разрушением и повторным образованием, что приводит к значительному тепловыделению в местах контакта частиц. Очевидно, что при увеличении скорости газа, поступающего в слой, и увеличении объема слоя концентрация частиц падает. Соответственно количество контактных цепочек сокращается, и сопротивление слоя растет. В тоже время, при увеличении температуры до уровня 2000°С и более возможна ионизация газа и повышение электропроводности слоя за счет увеличения проводимости газовых зазоров между частицами.

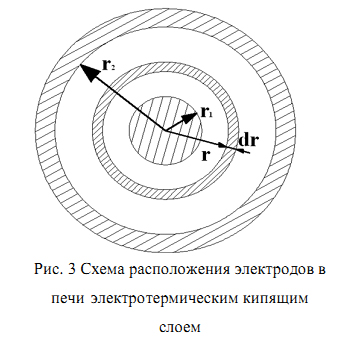

Особенность нагрева углеродного материала в печи рассмотренной конструкции (рис.3) связана с изменением площади сечения проводящего слоя при изменении радиуса. Минимальная площадь соответствует радиусу центрального электрода r_1. Максимальная - внутреннему радиуса периферийного электрода r_2. Увеличение площади приводит к изменению электрического сопротивления, величина которого для элементарного слоя dr имеет вид

dR=ρ dr/S,

где: R – электросопротивление, Ом;

ρ - удельное электрическое сопротивление кипящего слоя материала, Ом∙м;

S=2πrh – площадь слоя, перпендикулярного направлению движения тока, м2;

h – высота рабочей зоны печи, м.

Учитывая, что суммарное значение силы тока I в любом сечении слоя остается неизменным, распределение мощности источников теплоты при резистивном нагреве имеет вид

dN=I^2 ρ/(2πh ) dr/r.

Моделирование процесса нагрева кипящего слоя, основанное на решении одномерной задачи теплопроводности для полого цилиндра с внутренними источниками теплоты при адиабатных граничных условиях на его поверхностях, позволило оценить величину перепада температур по радиусу нагреваемого слоя и распределение температуры при установившемся режиме работы печи. В расчетах использован метод элементарных тепловых балансов и метод итераций. Изменение величины удельного электросопротивления от температуры на первом этапе не учитывалось и принималось постоянным по сечению и равным ρ=0,048 Ом•м. Для учета теплопереноса в псевдоожиженном слое использована величина эффективной теплопроводности слоя λ_эф, определяемая исходя из равенства коэффициента диффузии и коэффициента температуропроводности кипящего слоя [10]. Значение λ_эф варьировалось в расчетах от 0,3 Вт/мК до 700 Вт/мК. Верхнее значение λ_эфсоответствовало оценкам этой величины, приведенным в [10]. Значительная величина коэффициента эффективной теплопроводности псевдоожиженного слоя как в вертикальном так и в горизонтальном направлении предопределяется интенсивной циркуляцией материала в виде пакетов частиц, характерных для развитых режимов псевдоожижения с порозностью слоя равной 0,5-0,6. Минимальное значение исследованного диапазона коэффициента эффективной теплопроводности характерно для плотного слоя зернистого материала, которая определяется величиной теплопроводности газонаполненных зазоров между частицами.

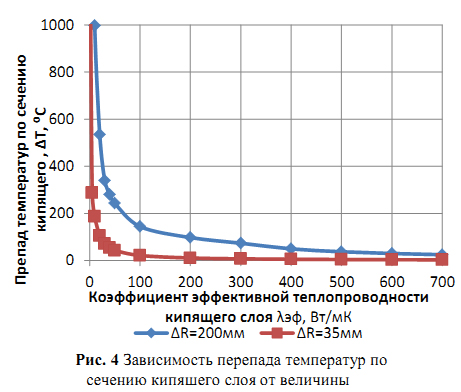

Результаты расчетов (рис.4) показали, что перепад температур по сечению слоя определяется величиной эффективной теплопроводности и геометрическими размерами псевдоожиженног слоя (расстоянием между электродами). Так при отсутствии циркуляции в слое (режим потери устойчивости плотного слоя) перепад температур достигал 2000-3000ºС, что исключат стабилизацию процесса термической обработки. При увеличении коэффициента эффективной теплопроводности до 50-100Вт/мК величина перепада температур снижалась до ΔT= 50 - 200 ºС при расстоянии между электродами ΔR= 35-200мм соответственно. Дальнейшее увеличение теплопроводности слоя приводит к плавному снижению перепада температур до 4-25 ºС.

Таким образом, реализация процесса высокотемпературной обработки углеродных материалов в электротермическом кипящем слое в условиях радиального направления тока возможна при условии развитого режима псевдоожижения. Именно процесс перемешивания материала определяет выбор параметров подачи ожижающего газа.

Расчеты материального и теплового баланса печей с электротермическим кипящим слоем (таблица 2) показали, что удельные затраты электроэнергии высокотемпературной обработки углеродного материала в печи производительностью 1 т/час составляют 1500-1700 кВтч/т готовой продукции. При этом затраты электроэнергии связаны в основном с уносом теплоты готовым продуктом, удаляемым из печи (более 90% потребленной энергии). Т.е., утилизация теплоты готового продукта является основным направлением совершенствования тепловой работы печей с электротермическим кипящим слоем.

|

Приходные статьи |

Расходные статьи |

||||

|

Название |

кВт |

% |

Название |

кВт |

% |

|

Теплота сырья |

12 |

0,7 |

Теплота готового продукта |

1563 |

91 |

|

Теплота азота |

0 |

0,0 |

Теплота отходящих газов |

3 |

0,1 |

|

Электроэнергия |

1706 |

99,3 |

Теплота уноса |

78 |

4,6 |

|

|

Водяное охлаждение |

74 |

4,3 |

||

|

Итого |

1718 |

100 |

|

1718 |

100 |

Выводы

Основными направлениями совершенствования эффективности работы печей высокотемпературной обработки углеродных материалов для нужд металлургии является повышение температуры обработки до 2500-2700⁰С и снижение энергозатрат. Существующие печи с т.н. плотным слоем обеспечивают обработку сырья до температуры 2000⁰С с удельными энергозатратами 1380-500кВтч/т.

Повышение температуры обработки может быть реализовано по двухстадийной технологии, предложенной АТЕС: первая стадия - обработка исходного сырья при температуре 900-1200°С; вторая стадия - высокотемпературная обработка (2500-2700⁰С) в печи с электротермическим кипящим слоем. Удельные затраты электроэнергии составляют на первой стадии 200-900 кВтч/т и на второй стадии – 1500-1700кВтч/т. Основным направлением совершенствования печей для реализации двухстадийной технологии является использование теплоты отходящего готового продукта для предварительного нагрева поступающего в печь сырья. Результаты расчетов показывают, что реализация этого направления позволит снизить энергозатраты на первой стадии до 200 кВтч/т.

Выбор режимов работы печей с электротермическим кипящим слоем и коаксиальным расположением электродов определяется характеристиками исходного и термически обработанного материала, гидродинамическим режимом кипящего слоя в рабочем пространстве печи, которые влияют на выбор основных геометрических и технологических параметров печи: расход ожижающего газа, силу тока и напряжение на электродах.

Библиографический список

1. Нефтяной кокс для алюминиевой промышленности. Технология и свойства./ В.П.Твердохлебов, С.А. Храменко, Ф.А. Бурюкин, И.В. Павлов, С.Е. Прошкие /Журнал Сибирского федерального университета. Серия Химия.№4,2010, с369-386

2. Гасик М.М., Гасик М.И. и др. Комплексная модель прокаливания антрацита в электрокальцинаторе // Электрометаллургия, № 2, 2007.

3.Управление процессом прокаливания антрацита по измеряемой величиненапряжения электрокальцинатора/М.И.Гасик, Е.И.Цибуля, А.В. Безуглый,А.Г.Гриншпунт,С.В.Кутузов,В.В.Буряк//Металлургическая и горнорудная промышленность.-2009.-№5-С.31-35.

4. Исследование влияния межэлектродного расстояния на распределение мощностив антрацитовой загрузке электрокальцинатора и качество термоантрацита/С.В.Кутузов,О.Ю.Уразлина,В.В.Деркач,М.И.Гасик,А.Г.Гриншпунт,А.В.Безуглый,Е.И.Цибуля//Металлургическая и горнорудная промышленность.-2006.-№5.-С.25-29,

5. Петров Б.Ф. Энеросбережение при производстве электродного термоантрацита.-К.-«Екотехнолгія», 2006, 144с

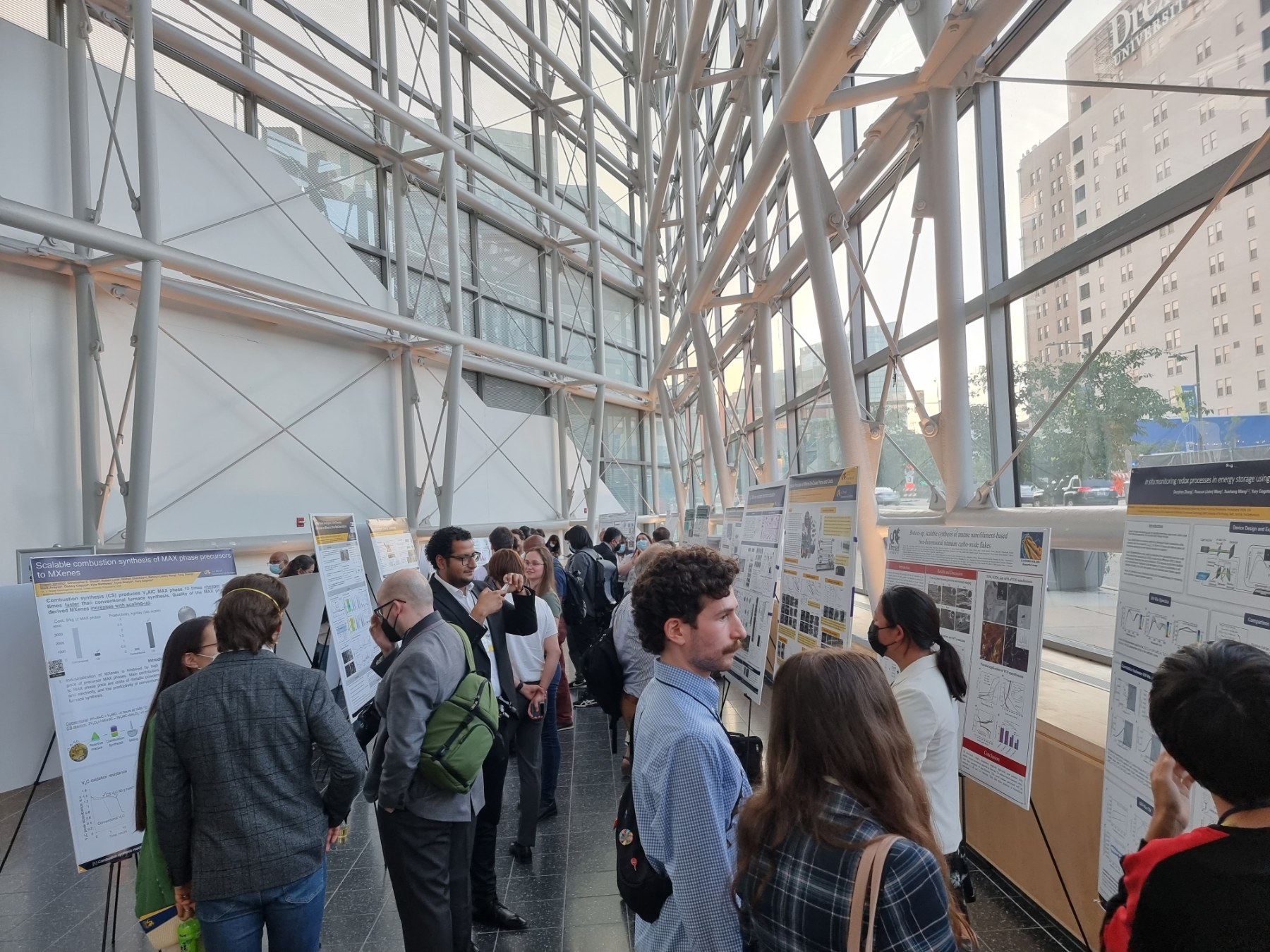

6. Печи для производства высокочистых углеродных материалов/ Губинский М.В., Федоров С.С., Ливитан Н.В., Барсуков И.В., Гогоци А.Г.,Бродниковский Н.П./ Сборник докладов международной научно–практической конференции «Теория и практика тепловых процессов в металлургии» 18-21 сентября 2012, Екатеринбург УрФУ, с79-83.

7. Забродский С. С. Высокотемпературные установки с псевдоожиженным слоем. - М. : Энергия, 1971. - 328 с.

8. Бородуля В.А.Высокотемпературные процессы в электротермическом кипящем слое.- Минск.- Наука и техника, 1973.-173с.

9. Локальная проводимость кипящего слоя, состоящего из электропроводных частиц /А. И. Малиновский, О. С. Рабинович, В. А.Бородуля, А. Ж. Гребеньков, А.М.Сидорович// Инженерно-физический журнал. - 2012. - Т. 85, № 2. - С. 239-245

10. Тодес О.М., Цитович О.Б. Аппараты с кипящим зернистым слоем. Ленинград – «Химия».- 1981, 296с

Авторы выражают благодарность за поддержку в рамках программы GIPP Министерству энергетики США (контракт BNL-T2-0372-UA) и сотрудникам Украинского научно-технологического центра Дудко Н.А. и Четвертак Ю.Б. за помощь в реализации партнерского проекта Р482. Выражаем также свою благодарность коллегам из Конструкторкого бюро «Южное» Луценко В.И., Тырыгину Я.А., Никитенко К.А., и Писаренко В.Ю., принимающих участие в выполнении проекта.

BibTex

@article { author = {Gubinskiy, Mikhail and Gogotsi, Oleksiy and Barsukov, Igor and Rohatgi, Upendra}, title = {Analiz energeticheskoy effectivnosti pechey dlya visokotemperaturnoy termicheskoy obrabotki uglerodnih materialov}, journal = {Metallurgicheskaya i gornorudnaya promishlennost}, volume = {2}, number = {2}, url = {http://www.mrc.org.ua/Publications/Analiz_energeticheskoy_effectivnosti_pechey_dlya_obrabotki_uglerodnih_materialov.pdf}, doi = {536.24:621.643.23}, pages = {92-96}, year = {2013}, }

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій!

Дякуємо всім друзям, партнерам, волонтерам за допомогу та вашу невтомну роботу! Продовжуємо допомагати нашим захисникам та доправляємо військове спорядження, гуманітарну допомогу, польову медицину та спеціальні медицині засоби до військових підрозділів, територіальної оборони, лікарень на передовій! Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

Якщо є люди, фонди та волонтери, які хочуть відправити допомогу в Україну з країн Європи або США, ми готові приймати на наші склади, складати збірні чи окремі партії та під замовлення і прицільно передавати їх далі кому вона необхідна. На всю гуманітарну допомогу буде надано звітність про передачу, фото.

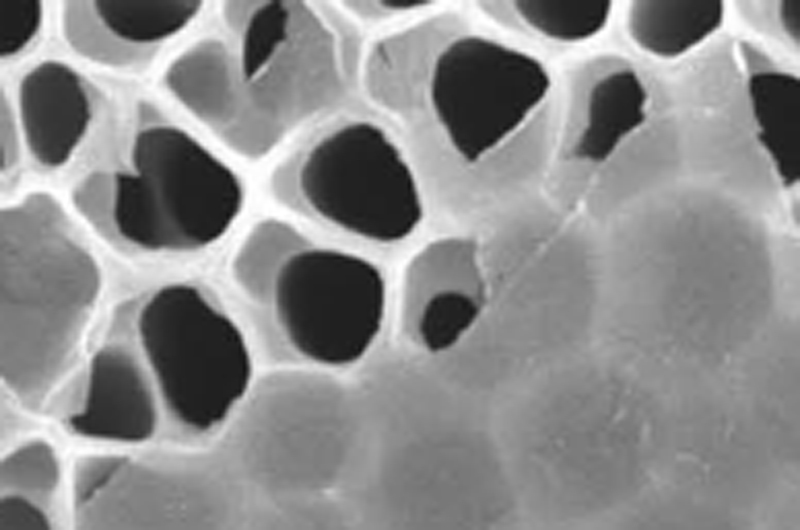

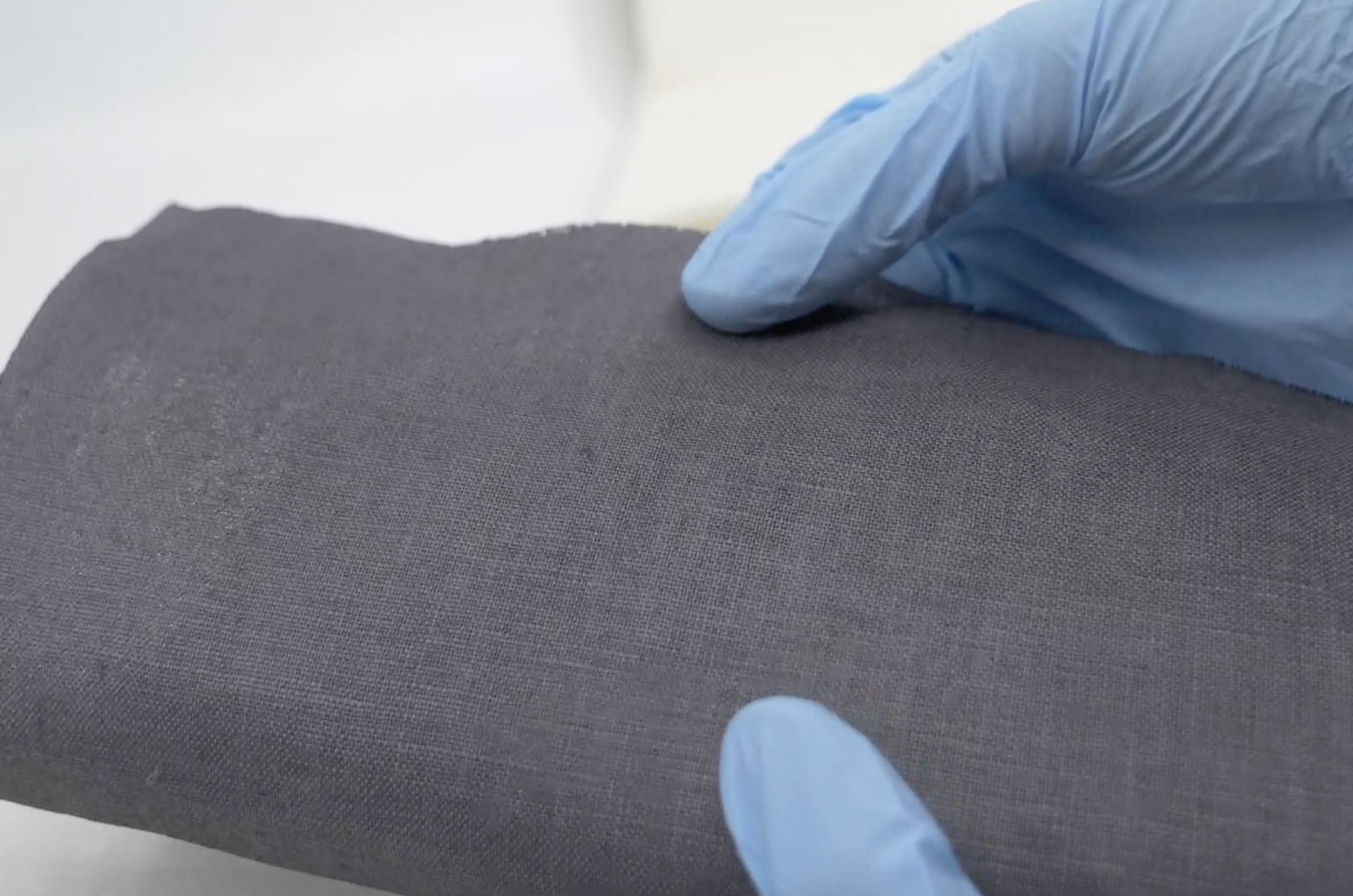

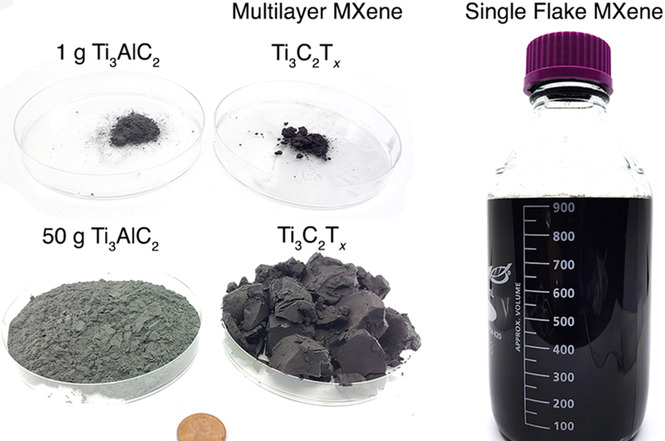

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней.

Говорят, что большие вещи приходят в маленьких посылках. И в течение последнего десятилетия MXenes - двумерные соединения углерода и переходных металлов, впервые разработанные в Дрекселе - подтверждали эту точку зрения, стимулируя инновации во многих областях науки. Теперь новое партнерство открывает возможности для помощи MXenes в спасении жизней. Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы.

Совместно с этой лекцией профессор Юрий Гогоци получит звание почетного доктора Сумского государственного университета.Это уникальная возможность приобщиться к науке мирового уровня, окунуться в мир наноматериалов и проследить научный путь нашего соотечественника. Лекция пройдет в 16:00, 27 мая 2021 года в Конгресс-Центре СумГУ, зал Сингапур 220, в г. Сумы. Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

Материал MXene, который был впервые получен учеными из Университета Дрекселя в 2011 году, - это еще один шаг к тому, чтобы изменить жизнь людей, страдающих болезней почек на

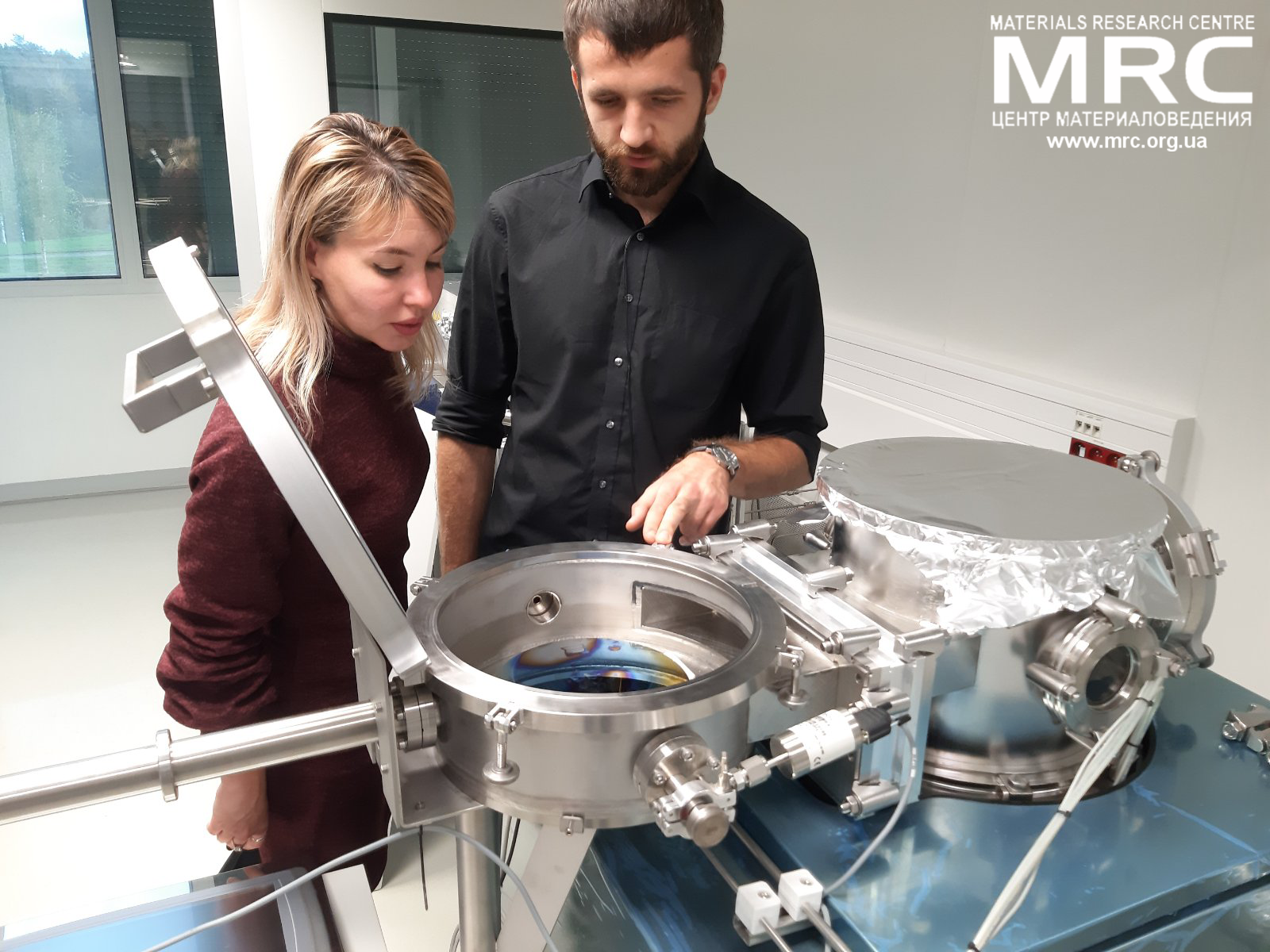

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов.

Участник проекта CANBIOSE из Центра материаловедения (MRC), выполнил визит в партнерскую организацию Вильнюсский университет, для выполнения программы совместных исследований и тренингов. Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили.

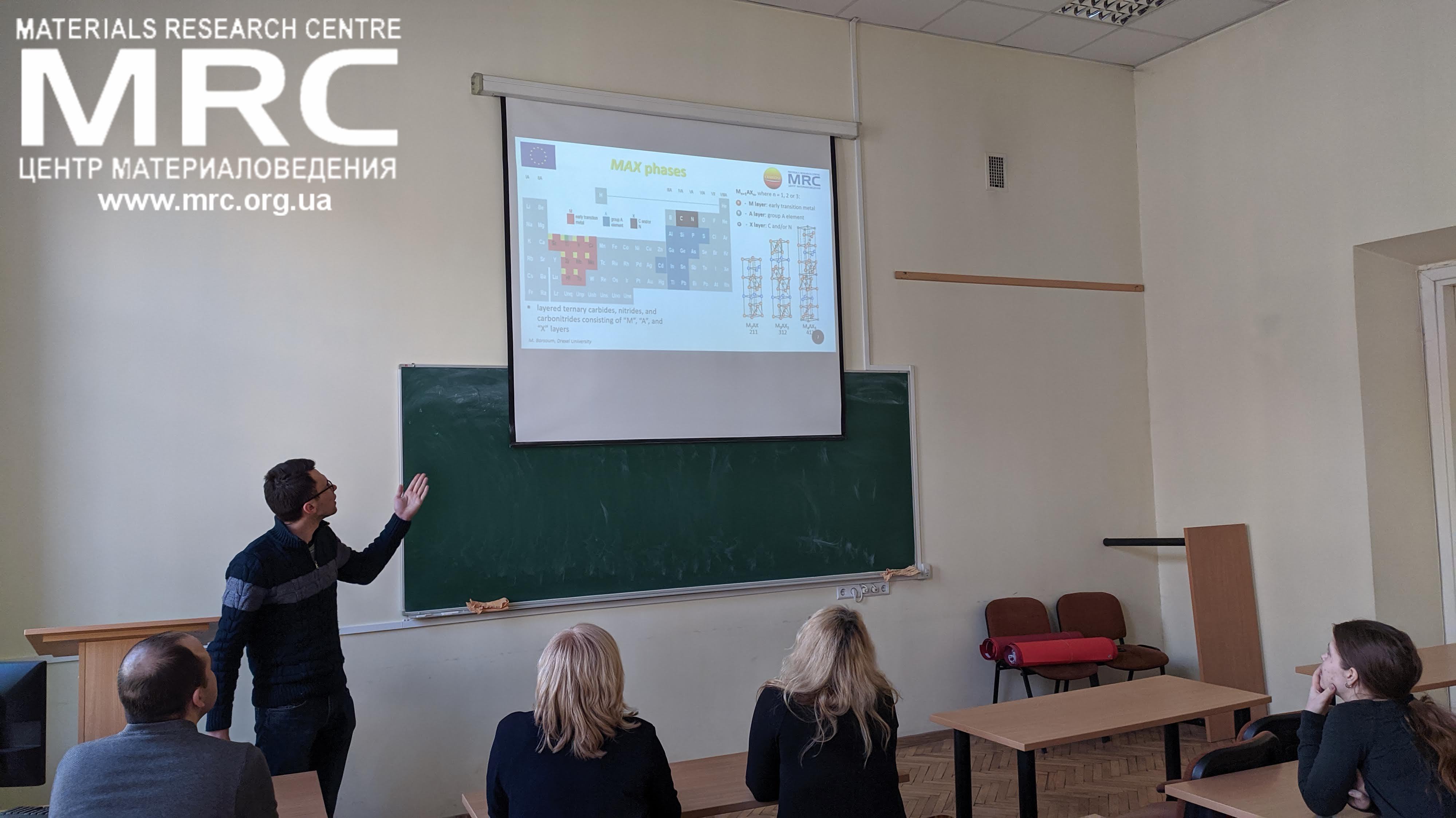

Всемирно известный ученый-украинец профессор Юрий Георгиевич Гогоци рассказал о последних новинках нанотехнологий. Возможность для общения с ученым мирового уровня - редкость, но воспитанникам Малой Академии Наук Украины (МАН) везет. Именно такую возможность они недавно получили. Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes

Инженер-исследователь из MRC Иван Гришко находится в Латвийском университете, где провел семинар по MXenes Совместно с польскими коллегами они

Совместно с польскими коллегами они  Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов.

Совместно с коллегами из КТУ они занимались симуляциями и моделированием механических свойств наноматериалов и нанокомпозитов. В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.

В январе 2019 года профессор Юрий Гогоци был избран членом Европейской академии наук (EURASC). Профессор Юрий Гогоци - ведущий украинский и американский ученый в области химии, с 2000 года профессор Университета Дрекселя, Филадельфия, США, в области материаловедения, инженерии и нанотехнологий.